Anbieter zum Thema

Computational Fluid Dynamics-Analyse

Aus fertigungstechnischen Gründen war für den Innenfin zunächst eine Wabenform geplant. Ermöglichen solche Kammerquerschnitte jedoch auch einen optimalen Wirkungsgrad? Je größer die umströmte Alu-Fläche, desto größer ist die Kühlwirkung, aber auch der unerwünschte Druckverlust. Und wie beeinflussen selbst kleinste Lötstellen die Strömung der Luft? Die Antworten darauf lieferte eine CFD (Computational Fluid Dynamics)-Analyse. Der so optimierte Querschitt garantiert nun eine Wärmeübertragungsleistung, also die Balance zwischen Wärmeabfuhr und Druckverlust. Diese Balance wird von der Automobilindustrie gefordert. Gleichzeitig sorgt die Gestaltung der Kammern, bei einer Wandstärke des Außenrohrs von 0,3 bis 0,5 Millimeter und die der Fins von 0,12 Millimeter, für eine hohe mechanische Stabilität des Kühlaggregats. Die Strömungssimulationen führten externe Spezialisten durch, die Metatech mit aussuchte.

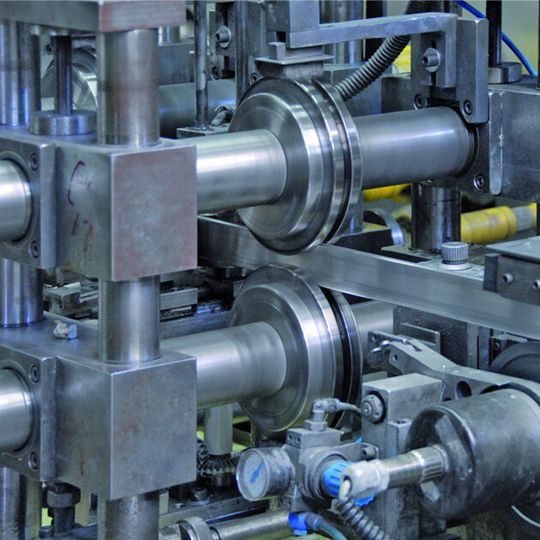

Eigenständig entwickelte Rollensätze senken die Kosten

Die Rollensätze für das so ermittelte Profil entwickelte Arup eigenständig. Gleiches gilt für die Konstruktion der gesamten „Online“-Fertigungsanlage. Sie zieht beide Alubänder übereinander ein und rollt zuerst das Profil des Innenfins. Danach führt die Maschine die Bänder zusammen und formt sie schließlich zu einem geschlossenen Rohr um und verschweißt sie induktiv.

Durch diese Eigenentwicklung konnte der Zulieferer viele Baugruppen einer vorhandenen Anlage wiederverwenden. Das senkte die Kosten. Für die noch fehlenden neuen Module definierte Metatech dann das Lastenheft und wählte auch hier den Projektpartner aus. Der Aufbau der neuen Fertigung verlief sehr schnell: „An einem Montag wurde die Anlage aufgestellt, am Dienstag waren schon die ersten Innenfins gerollt“, berichtet Aplienz, „und am Donnerstag konnte ich das erste komplette Rohr in den Händen halten!“ Die Prototypenfertigung begann am 1. Oktober 2011. Rohrquerschnitte und Finoberflächenstrukturen können seither optimal auf den jeweiligen Anwendungsfall angepasst werden. Das neue Wärmetauscherrohr kombiniert einen hohen Vorfertigungsgrad mit sehr guten Wärmeübertragungseigenschaften. Der Automobilindustrie ermöglicht das neue Kühlerdesigns und schnellere Fertigungsabläufe.

(ID:32772220)

:quality(80)/p7i.vogel.de/wcms/c7/bb/c7bb5c06774e0f0dad04a48d06f23e01/leapmotor-br-c3-bcssel-2026-4096x2302v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/2a/262a97b050178f0e18ec1f8eaf8bc151/fortum-20plant-20in-20artern-2c-20th-c3-bcringen-2c-20einen-20recycling-hub-20zur-20herstellung-20von-20schwarzmasse-jpg-20v-d-1920x1079v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/6d/1b6da70067164563cff603eb8fad4c09/0128870498v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/e0/82e0e640ed3b3ddef72464ad8e8887e6/567513617-8256x4642v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/79/9679a4f5f86529425af8132ab98c110e/0128919298v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e8/d7e816cb2bde21545aa9ad198094577a/0128916466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/29/4b29582a9cf2a9b5d24077ef9a7a8756/0128930410v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/3d/ca3df98512dabf8df0babb43a4cb63c0/0128893543v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/e9/36e9c360e3fd0e9f4fd551ce8a4f5224/0128826282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bd/fa/bdfa78365fdd84d0da53aa110177093e/0128777906v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/42/e842a11bc7527c5a660a04dbee81cef5/0128749077v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/eb/f4eb1dff7418d663276b6feaef7f0824/0128863090v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/ae/f3ae390af5d7a764c2ee12a57e2ed68c/0128875081v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/00/7e00db177b0039cfb326e5198b9fb7c5/0128895317v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/ef/abef7fb18149fbcd0d3dfc0dd3406647/0128754562v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/ea/b9ea5cc74ab6e72a3df51b968acb869d/spirit-ai-1585x892v1.png)

:quality(80)/p7i.vogel.de/wcms/f9/6f/f96f782540db6dd02af4279d3982fe8b/0128846362v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/c0/d5c03e6644e4a2d545b082b501532d1b/0128513790v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/6f/f16f46735c55ab04b09a067646147386/0128579450v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/118900/118944/65.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/84/5f84195f2387e/logo-wt.jpg)

![Best Practices aus dem Mittelstand für den Mittelstand: Beim Industrial Benchmark Summit gibt es konkrete Praxisbeispiele zu aktuellen strategischen Herausforderungen in der Industrie. (Bild: Іван Ніколов, Adobe Stock; [M] Meike Herkersdorf | Vogel Communications Group) Best Practices aus dem Mittelstand für den Mittelstand: Beim Industrial Benchmark Summit gibt es konkrete Praxisbeispiele zu aktuellen strategischen Herausforderungen in der Industrie. (Bild: Іван Ніколов, Adobe Stock; [M] Meike Herkersdorf | Vogel Communications Group)](https://cdn1.vogel.de/eXQhXoI3odhR64HjFIWoYquTySA=/392x392/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/78/ca/78caa88b619f5eb47402a08d81aece0e/0125858562v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/bc/95bc5ee9e6231d23f513fcbced3c75c4/0125200619v2.jpeg)